Technológie, Elektrické vozidlá / 5. február 2021 / 3 minúty ČÍTANIA

Veľký deň pre ekológiu: Volkswagen Group Components štartuje recykláciu batérií z elektromobilov

Batérie sú jedným z najväčších otáznikov a taktiež výzvou pre výrobcov elektromobilov. K otázkam o ich kapacite, bezpečnosti či hmotnosti sa pridáva samozrejme aj recyklácia, ku ktorej smeruje značka Volkswagen míľovými krokmi, vďaka novej fabrike V Salzgitter.

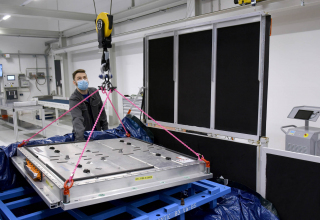

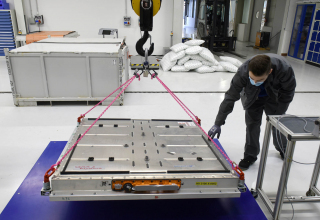

Dcérska spoločnosť koncernu Volkswagen AG, Volkswagen Group Components, ktorá sa zaoberá výrobou a vývojom batérií pre elektrické modely rodinne spriaznených značiek, otvára prvú fabriku na recykláciu batérií. Pôjde hlavne o surové materiály, ktoré by mali byť spracované do miery viac než 90%.

Lítium, nikel, mangán, kobalt…

V tomto prípade sa skutočne bavíme o surových materiáloch, ktoré by mali po konci života batérie kolovať v recyklačnom kruhu bez výrazných strát. Fabrika v meste Salzgitter je unikátna v tom ohľade, že spracováva batérie, ktoré už nie je možné naďalej používať.

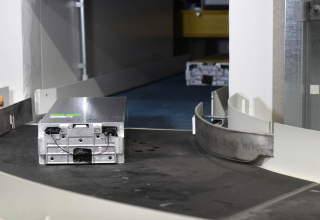

Ešte predtým, než začne na batérii proces recyklácie, analýza ukáže, či je ešte batéria dostatočne silná pre využitie v podobe mobilného úložiska energie, akým môže byť nabíjací robot či flexibilná nabíjacia stanica. Veľký nápor na kapacity závodu sa očakáva až koncom 20-tych rokov 21. storočia, vychádzajúc z narastajúcej produkcie a dopytu po elektromobiloch.

Aktuálne je fabrika schopná spracovať približne 3600 batériových systémov za rok, v priebehu pilotnej fáze. V tomto prípade ide o ekvivalent k približne 1500 tonám materiálu. Spracovateľské procesy môžu byť samozrejme v budúcnosti škálovateľné pre zvládanie vyšších kapacít prevádzky.

Šetrné k prírode, rovno dva krát

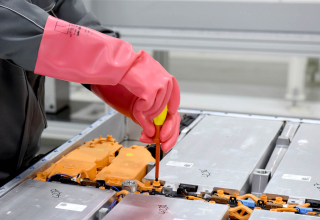

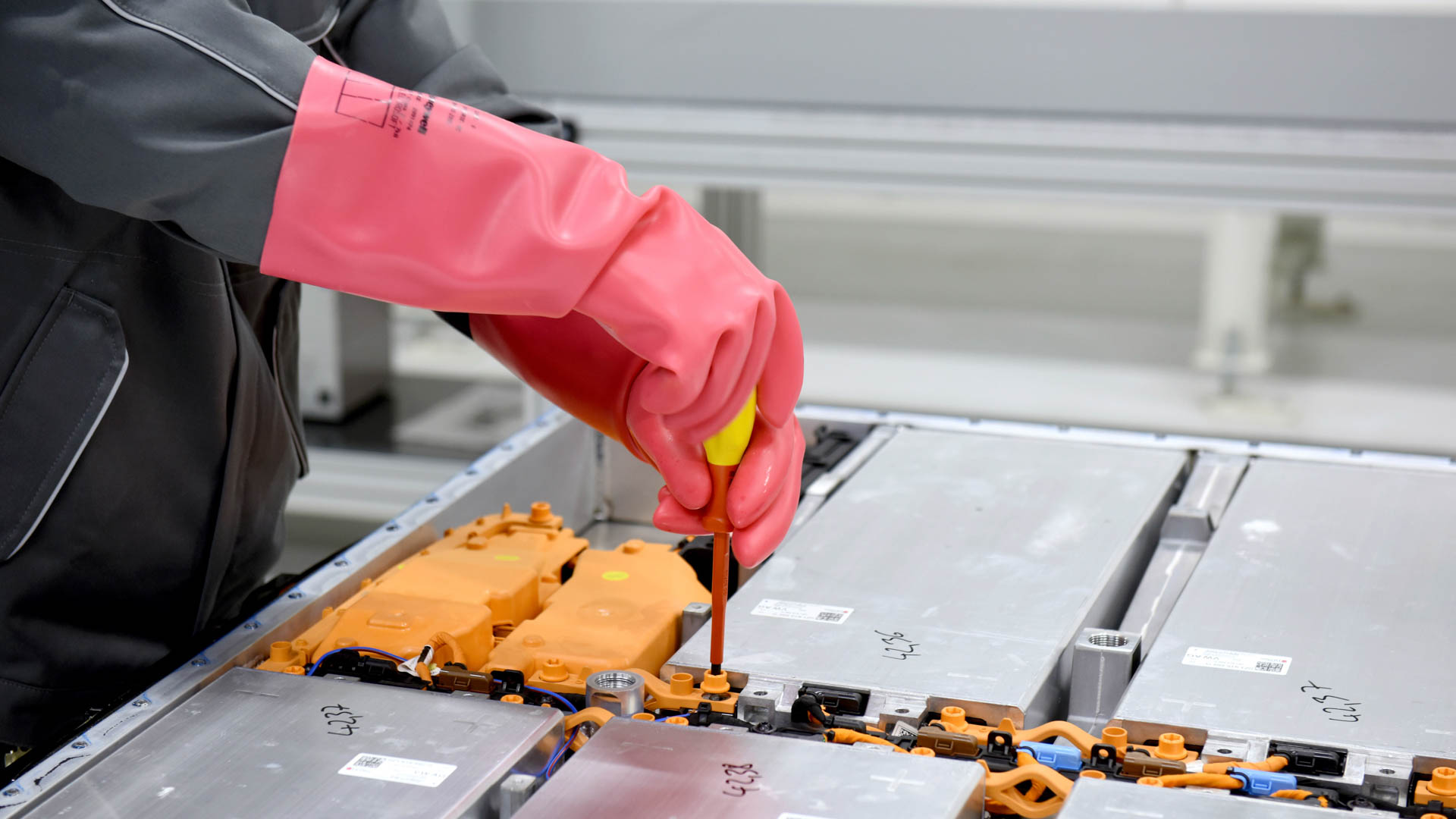

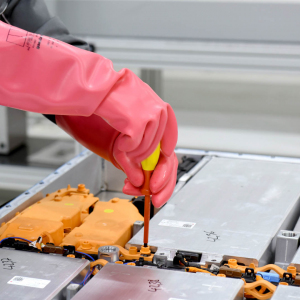

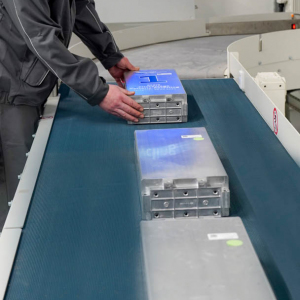

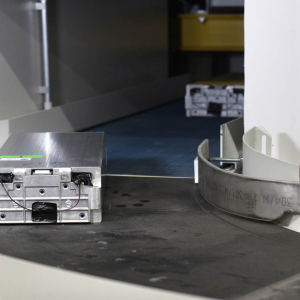

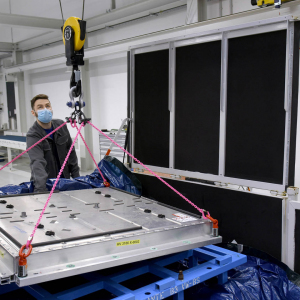

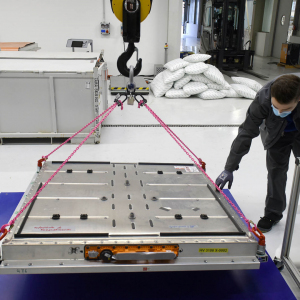

Spracovanie batérií a ich recyklácia nie sú jediným "zeleným" motívom závodu v Salzgitteri. Inovatívne recyklačné postupy s nízkou produkciou CO2 nevyžadujú energeticky náročné tavenie materiálov vo vysokej peci. Batérie sú jednoducho dodané do spracovateľského závodu, zbavené akejkoľvek zvyškovej energie a rozobraté na čo najmenšie časti.

Následne sú jednotlivé materiály rozomleté na fragmenty podobné granulám, ktoré čaká po tomto procese sušenie. Okrem konštrukcie a rozvodov, ktoré obsahujú hliník, meď a plasty, vytvára proces spracovania aj takzvaný "čierny prach", ktorý obsahuje surové materiály dôležité pre fungovanie samotných batérií, akými sú lítium, nikel, mangán, kobalt a grafit.

Separácia a spracovanie jednotlivých látok a materiálov prebieha vďaka hydrometalurgickému procesu - za použitia vody a chemických činidiel - ktoré prebiehajú vďaka práci špecializovaných partnerov.

A čo ďalej?

"Následkom spracovania je to, že základné komponenty starých článkov môžu byť použité pri výrobe nového materiálu pre tvorbu katód nových batérií," vysvetľuje Mark Möller, vedúci obchodnej jednotky technického vývoja a E-Mobility: "Z výskumov vieme, že surové materiály z recyklovaných batérií sú rovnako účinné ako tie nové. V budúcnosti budeme podporovať výrobu batérií práve z materiálov, ktoré zrecyklujeme.

Vziať do úvahy, že dopyt po batériách a s nimi súvisiacich materiáloch bude naďalej drasticky rásť, vďaka našim postupom môžeme využiť každý jeden gram recyklovaného materiálu práve v našej produkcii." Úspora CO2, vychádzajúc z kalkulácií, činí približne 1,3 tony na 62 kWh kapacity batérie, ktorá obsahuje katódu vyrobenú z recyklovaných materiálov, získaných vďaka zelenej energii.

VB

| Facebook Mail |